永利112net手机版是一家集传动机械研究、开发、制造和经营于一体的专业化企业。公司自1999年创办以来,始终坚持“品质为天,诚信为本”,以质量信誉求生存,以科技产品求发展,致力于为客户提供最优的传动产品和方案。

经过20余年的努力,公司建立了完善的专业管理体系,组建了杭州市企业高新技术研发中心,在同行中率先通过ISO9001:2000国际质量管理体系认证,先后被授予“浙江省高新技术企业”“杭州市著名商标”“强工业企业”等荣誉称号,是中国齿轮专业协会、中国减变速机协会会员单位。

公司产品以“万兴”为注册商标,主要产品有三大系列摆线针轮减速机,SWL系列蜗轮丝杆升降机,WB系列微型摆线针轮减速机,舞台专用吊杆减速机,WP、FC系列蜗轮减速机,NMRV系列铝壳蜗轮减速机,UD系列行星锥盘无级变速机,化工反应釜机架,联轴器等。产品被广泛应用于工程建筑、印染化工、仓储物流、起重输送、冶金矿山、道路机械、舞台设备等诸多领域。

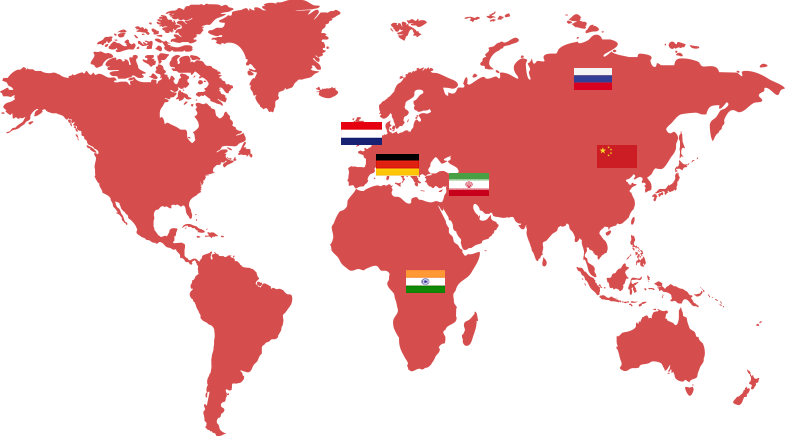

“万兴”品牌立足中国市场,扩展全球市场,产品销售网络覆盖国内二十多个省、市,同时远销德国、荷兰、俄罗斯、伊朗、印度等国家,深受国内外广大用户的信赖和支持。